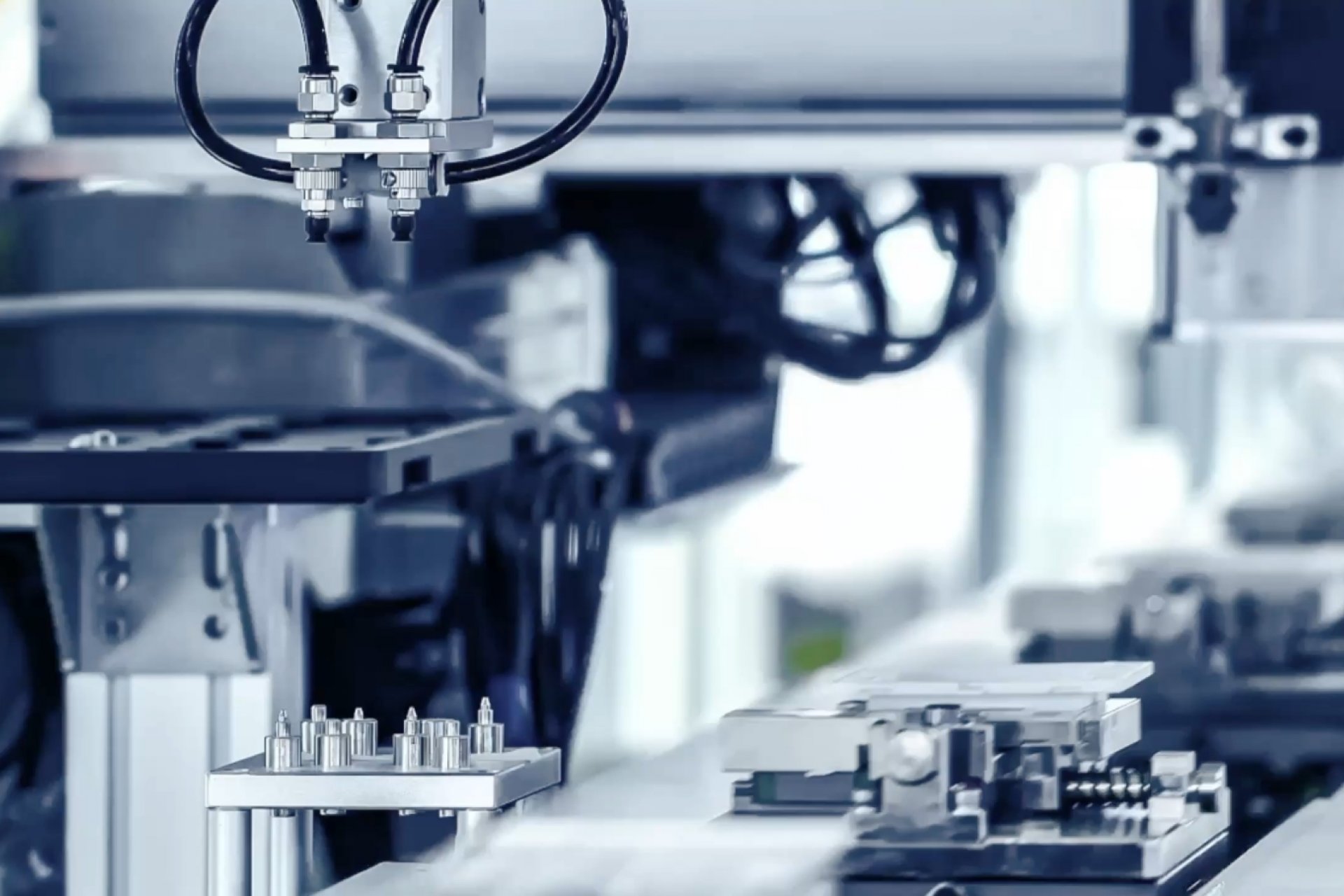

Automatisierungslösungen

Modulare und maßgeschneiderte Lösungen

für Ihre individuellen Anforderungen.

Maßgeschneiderte Automatisierung, weltweiter 360°-Support.

Unsere Stand-alone-Systeme und nahtlos integrierten Lösungen sind darauf ausgelegt, Ihren Formgebungsprozess in die Zukunft zu führen. Profitieren Sie von der beispiellosen Flexibilität unseres modularen Ansatzes, der sich Ihren Bedürfnissen anpasst und mit ihnen wächst. Ob Sie bestehende Anlagen aufrüsten oder neue Projekte entwickeln, die Automatisierungslösungen von Vasantha sorgen für Effizienz, Präzision und Skalierbarkeit. Transformieren Sie Ihre Kunststoffproduktionslandschaft und erreichen Sie neue Ebenen der Produktivität.

Vusion

Take-out Unit

Eine vielseitige Lösung zur Optimierung des Spritzgießprozesses nach dem Spritzgießen. Ein Roboterarm entnimmt das Produkt effizient aus der Spritzgießmaschine und übergibt es nahtlos an die Produktionszelle. In der Zelle wird das Produkt geprüft und präzise nach Gut- und Schlechtteilen sortiert. Durch den modularen Aufbau bietet unsere Entnahmeeinheit Flexibilität und Anpassungsfähigkeit an Ihre spezifischen Produktionsanforderungen.

Vusion

Assembly Unit

Unsere Mehrkomponenten-Montageanlage ist darauf ausgelegt, Ihre Montageprozesse zu rationalisieren und zu optimieren und eine effiziente Fertigung komplexer Produkte zu ermöglichen.

Vusion

Test and Inspect

Unsere Test- und Prüfzelle wurde speziell entwickelt, um die Anforderungen an die Funktionalität von Komponenten so effizient wie möglich zu bewerten. Diese Bewertung wird durch Kamerasysteme und/oder verschiedene andere Prüfgeräte erleichtert. Darüber hinaus sind die Stationen so konzipiert, dass sie direkt miteinander verbunden und an die individuellen Anforderungen jedes Kunden angepasst werden können, wodurch eine äußerst anpassungsfähige und effiziente Testumgebung gewährleistet wird.

Vusion

Tray Loader

Der Trayloader wurde entwickelt, um Komponenten effizient in maßgeschneiderte Trays zu verpacken, die speziell auf die Abmessungen Länge, Breite und Höhe zugeschnitten sind. Er gewährleistet eine nahtlose Anpassung an unterschiedliche Traygrößen. Um die Betriebsautonomie zu maximieren, werden die Trays systematisch gestapelt und entstapelt und dann, sobald sie mit Bauteilen gefüllt sind, auf der gegenüberliegenden Seite wieder gestapelt. Dieser Prozess gewährleistet eine kontinuierliche Produktivität ohne häufige Unterbrechungen.